وقتی وارد دنیای چاپ می شویم، آنقدر در مورد چاپ افست و دیجیتال می شنویم که فراموش می شود روش های چاپی دیگر نیز وجود دارند.چاپ فلکسوگرافی هم یکی از روندهای چاپ است که در نوع خود می تواند فوق العاده باشد و کیفیت چاپ بالایی ارائه دهد. فرآیند چاپ فلکسو به عنوان یکی از پرسودترین و دارای بالاترین نرخ رشد در میان تمام فرآیندهای چاپی به شمار می رود. از آنجایی که چاپ فلکسو امکان چاپ بر طیف گسترده ای از بسترهای چاپی را فراهم می کند، برای چاپ انواع گوناگونی از محصولات و کاربردهای مختلف به کار گرفته میشود در ادامه این مقاله با فلکسوگرافی، بیشتر آشنا می شویم.

چاپ فلکسو و یا فلکسوگرافی چیست ؟

چاپ فلکسو یکی از متداولترین روشهای چاپی برای چاپ روی متریالهای غیر جاذب میباشد. چاپ فلکسو به صورت روتاری بوده و روی متریالهای رول چاپ میشود. نام اصلی این چاپ فلکسوگرافی است که به اختصار به آن فلکسو نیز گفته میشود. چاپ فلکسو نمونهای از فرایند چاپ است که با بهرهگیری از یک صفحه انعطاف پذیر به نام کلیشه که از جنس ژلاتین یا الاستومتر بوده عمل چاپ صورت میگیرد. این چاپ دراصل نسخه مدرنی از لترپرس است که میتواند برای چاپ بر روی تقریباً هر نوع بستر، از جمله فیلمهای پلاستیکی، فلزی یا آلومینیومی -سلفون – فیلمهای متالایز و کاغذ ،مورد استفاده قرار گیرد. از این رو از چاپ فلکسو بهطور گستردهای برای چاپ بر روی بسترهای غیر متخلخل جهت انواع فیلم های پلیمری بستهبندی مواد غذایی لیبلهای پشت چسبدار استفاده میشود. به چاپ فلکسوگرافی، چاپ برجسته هم گفته میشود. چون در آن سطح کلیشه به صورت برجسته میباشد.

تاریخچه چاپ فلکسو

در سال ۱۸۹۰، اولین ماشین چاپ در لیورپول انگلستان به وسیلهٔ Bibby ,Baron و پسرانش ساخته شد. درسال۱۹۰۰ که چاپ خانههای اروپایی با استفاده از صفحات لاستیک چاپ و آنیلین نفت مبتنی بر جوهر توسعه یافته بودند،این شیوه چاپ “چاپ آنیلین” نامیده میشد. در دهه ۱۹۲۰بیشتر ماشینهای چاپ در آلمان ساخته میشدند، در آلمان این فرایند چاپ لاستیکی نامیده میشد.

در اوایل قرن بیستم، این تکنیک به صورت گستردهای در بستهبندی مواد غذایی در ایالات متحده مورد استفاده قرار گرفت. در سال ۱۹۴۰مدیریت غذا و داروی آمریکا رنگهای آنیلین را جزء رنگهای نامناسب برای بستهبندی مواد غذایی طبقهبندی کرد وسبب کاهش فروش این نوع دستگاه چاپ گردید. از این رو شرکتهای خصوصی تلاش کردند با استفاده از نامهای جدید برای این روش، فروش را بالا ببرند اما حتی بعد ازآنکه FDA چاپ آنیلین را با استفاده از جوهرهای جدید در سال ۱۹۴۹ تصویب کرد خرید و فروش این دستگاههای چاپ همچنان رو به کاهش بود. سرانجام نمایندگان صنعت بستهبندی به این نتیجه رسیدند که این فرایند نیاز به تغییر نام دارد.

در سال ۱۹۵۱، فرانکلین ماس، مدیر شرکت Mosstype، با انجام یک نظرسنجی در میان خوانندگان مجله خود با نام Mosstyper خواستار ارائه اسامی جدیدی برای این نوع فرایند چاپ شد. بیش از ۲۰۰ نام، ارائه شد که در نهایت یک کمیته به نام کمیته وزن کشی وبسته بندی عبارات سه نام permatone ,rotopake و flexographic که اکثریت آراء پستی را از سمت خوانندگان داشتند را انتخاب و از بین این سه نام نیز ” flexographic” انتخاب شد.

اصولاً دستگاههای چاپ فلکسو از نظر کیفیت ابتدایی و بدوی بودند و برچسبها به کیفیت بالاتری نیاز داشت و تا همین اواخر با استفاده از فرایند افست چاپ میشد. از سال ۱۹۹۰، پیشرفتهای بزرگی در کیفیت چاپ فلکسو، پلیتهای فتوپلیمری و مرکبهای چاپ حاصل شد. بزرگترین پیشرفت در چاپ فلکسو درحوزه کلیشههای چاپ (photopolymer)، شامل بهبود مواد اولیه و روش تولید پلیتها بوده است. سیستمهای جدید تولید پلیت یا کلیشه به تازگی پیشرفت خوبی در این صنعت ایجاد کردهاست.

کاربردهای چاپ فلکسو

فلکسو چاپی است که بیشتر در خدمت بسته بندی کالا قرار دارد. یکی از زمینههایی که چاپ فلکسو در آن بسیار فعال است، زمینه چاپ بسته بندی های مواد غذایی است. از چاپ فلکسو برای چاپ کارتن شیر، انواع غذاهای سرد و گرم، بطری نوشیدنی و لیوان های یکبار مصرف استفاده می شود. چاپ فلکسو می تواند بر روی بسترهای غیرمتخلخل -که در بسته بندی مواد غذایی کاربرد وسیعی دارد- به راحتی کار چاپ را انجام دهد. از آنجایی که از چاپ فلکسو به خاطر امنیت مرکب آن، برای محصولات غذایی استفاده می شود، از آن می توان برای بسته بندی اکثر محصولات دارویی هم استفاده کرد.از این فرآیند می توان برای چاپ کیف ها و کیسه های بهداشتی، بسته بندیهای پلاستیکی، کاغذ پیچ های از جنس فویل و بسته بندیهای مقوایی هم استفاده کرد.چاپ فلکسو علاوه بر فیلمها، برای چاپ کاغذ دیواری، چاپ تقویم، چاپ کتاب و بسته بندیهای تتراپک هم استفاده می شود.از چاپ فلکسو میتوان برای چاپ انواع ساک دستی آماده، کیسه ها، تقویم و چاپ ست اداری، چاپ کتاب، کاغذ دیواری و… و برای انواع بسترهای پلاستیک، پلیمر، پارچه، فلزات نیز استفاده کرد.

مزایای چاپ فلکسو

فلکسوگرافی دارای مزیتهای زیادی مثل استفاده از رنگهای اسپات، و عملیات تکمیلی مانند فویل کوبی،پرفراژ،امباسینگ و لمینت است که آنها را با هزینه به صرفه تری نسبت به اکثر فرآیندهای دیگر انجام می دهد.

بزرگترین مزیت چاپ فلکسو نسبت به سایر چاپها را می توان به قابلیت چاپ روی تمام فیلمهای بستهبندی ، کاغذ، مقوا، کارتنهای چند لایه، آلومینیوم و…نام برد.چاپ فلکسوگرافی خروجی با سرعت بسیار بالایی را در ازای کار بسیار محدود انسانی ارائه می دهد. چاپگرهای فلکسوگرافی معمولاً به تعمیر و نگهداری کمی نیاز دارند و از قیمت خرید پایین و بهره برداری ارزان برخوردار هستند. هزینه مواد مصرفی مانند جوهرهای فلکسوگرافی نسبتاً کم است و حتی اگر هزینه اولیه صفحه کمی بالا باشد، ولی این صفحات قابلیت چندین بار استفاده مجدد را دارند وقیمت هر واحد به طور میانگین پایین است.به همین دلیل هزینه های چاپ برای مشتری کاهش می یابد و به نفع مشتری است.

فلکسوگرافی معمولاً در طی فرایند چاپ از ۴ رنگ (CMYK) استفاده می کند: فیروزه ای ، ارغوانی ، زرد و سیاه. اما یک پرس فلکسو همزمان می تواند ۱۰ رنگ را در خود جای دهد تا طیف گسترده ای از رنگ ایجاد شود. با این کار ، به راحتی می توان رنگ پنتون را در مقیاس تجاری چاپ کرد.

چاپ فلکسوگرافی این قابلیت را دارد که از مرکب های نیمه فرار و فرار غیر سمی استفاده کند، همچنین این مرکب ها به سرعت و بدون صرف انرژی زیادی خشک میشوند. همین ویژگی باعث می شود که این فرآیند در چاپ بسته بندی محصولات غذایی بسیار محبوب بوده و برای چاپ بر روی انواع متریال و به طور خاص برای رنگهای یکدست و الگوها بسیار مناسب باشد.

چاپ فلکسو نه تنها طیف گسترده ای از بسترها را در خود جای می دهد بلکه امکان استفاده از انواع مختلف جوهر را نیز فراهم می کند. جوهر مبتنی بر حلال،جوهر مبتنی بر آب یا جوهر قابل درمان U.V که هرکدام از اینها،بسته به نوع بستر می تواند مورد استفاده قرار گیرد. قابلیت چاپ فلکسو بر انواع بسترهای هموار یا ناهموار،پوشش دار یا بدون پوشش،متخلخل یا غیر متخلخل باعث میشود که این فرآیند برای چاپ بسته بندیهایی که قرار است برای مدت زیادی در انبارها بمانند و یا به نقاط دورتر منتقل شوند، هم بسیار کاربرد دارد. استفاده از جوهرهای مبتنی بر آب، جوهرهای بازیافتی و صفحه های فلکسو قابل شستشو با آب می تواند چاپ فلکسو را با محیط زیست سازگار کند و همچنین تأثیرات این جوهرها بر محیط زیست کاهش می یابد زیرا سموم کمتری دارند و در فرآیند تولید آن از حلال ها استفاده می شود. و همین امر باعث می شود روند چاپ فلکسوگرافی، کاربر پسند باشد.

معایب چاپ فلکسوگرافی

از معایب چاپ فلکسوگرافی به موارد زیر میتوان اشاره کرد.

- این روش چاپ بر خلاف چاپ دیجیتال نیاز به زمانی برای آماده سازی تا شروع فرایند دارد و معمولا برای سفارش های کم یا نمونه قابل اجرا نیست.

- کیفیت چاپی آن از سایر روشهای چاپی مثل افست و روتوگراور پایینتر است ونمی تواند به دقت چاپ افست آثار هنری را تکثیر کند و امکان تغییر رنگ وجود دارد و نسبت به روش های دیگر چاپی، یک روش فقیر محسوب می شود.

- هزینه خرید و تعویض صفحات در این روش معمولاً بسیار بالا است زیرا باید برای رنگ های مختلف، صفحات جداگانه ای خریداری شود.

اجزای سازنده دستگاه چاپ فلکسو

هر ماشین چاپ فلکسوگرافی شامل قسمت های مختلفی است:

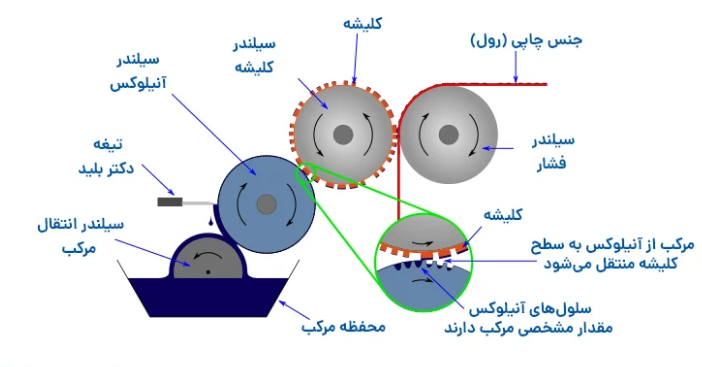

- مرکبدان :هر بخش در دستگاه فلکسویک ظرف مرکب دارد که برای نگه داشتن مرکب استفاده میشود. مرکب داخل آن توسط غلتکی به یک سیلندر خاص به نام آنیلوکس منتقل میکند.

- نورد واسط به نوردی گفته میشود که در مخزن یا تشتک مرکب نیمه قوطه ور است و مرکب را به نورد دوم یا آنیلوکس انتقال میدهد.

- سیلندر آنیلوکس :آنیلوکس ها سیلندر های فلزی هستند که حفره های بسیار ریزی روی سطح آن ها وجود دارد این حفره ها مرکب را در داخل خود نگه میدارند و مرکب را به سطح کلیشه منتقل می کنند به این حفره ها سلول یا سل میگویند. اگر فراوانی یا حجم حفره ها برای چاپ یک کار زیاد باشد در نتیجه مرکب بیش از اندازه به کار منتقل می شود و در نهایی کار کثیف شده و یا مرکب، متن ها را پر می کند. کمی حجم حفره ها نیز سبب پایین آمدن دانسته قسمت های تنپلات و بوری کار می شود. به طور معمول از حفره های کم حجم با فراوانی زیاد برای چاپ طرح های ظریف روی سطوح غیر جاذب و از حفره های پرحجم با فراوانی کم برای چاپ قسمت های تنپلات بر روی مواد جاذب استفاده می شود.

- تیغه بلید: تیغه فلزی دکتر بلید مرکب اضافی را از سطح آنیلوکس جمع میکند و به داخل سطل مرکب برمیگرداند .در فرایند فلکسو استفاده از این ماژول برای این منظور است که اطمینان داشته باشیم که انتقال مرکب فقط براساس میزان عمق و تعداد حفره های موجود در آنیلوکس انجام میشود. تیغهها اساساً از فولاد ساخته میشود.

- کلیشه : وسیله انتقال دهنده مرکب به سطح چاپ شونده است.

- سیلندر پلیت:کلیشه چاپ بروی سیلندر پلیت با استفاده از چسبهای قوی دوطرفه چسبانده میشود.

- سیلندر فشار یا سیلندر چاپ : این سیلندر با اعمال فشار به سیلندر پلیت و بهطور همزمان سطح چاپ شونده منجر به انتقال تصویر پلیت کلیشه ژلاتینی به سطح چاپ شونده میشود.

- رول باز کن : در این قسمت کاغذ، مقوا، سلفون یا لفافی که قرار است چاپ شود به روی رول باز کن بسته می شود و لفاف مورد نظر به سمت قسمت چاپ هدایت می شود.

- خشک کن: لفاف پس از چاپ به واحد خشک کن هوایی هدایت می شود. در این قسمت هوای گرم فشرده که قابل تنظیم باشد با لفاف تماس یافته و باعث خشک شدن رنگ ها می شود.در این مرحله تنظیم هوای گرم بر اساس نوع جنس لفاف اهمیت بسیار دارد زیرا ممکن است باعث جمع شدن و تا خوردن در هنگام رول شدن شود. بعد از خشک کن حرارتی، لفاف به واحد خنک کننده انتقال می یابد تا دمای لفاف به حالت اولیه برگردد.

- رول جمع کن: لفاف در نهایت و پس از طی مراحل بال برای جمع شدن به این واحد هدایت شده و به شیوه های مختلف، رول جمع می شود.

انواع پلیت های چاپ فلکسو

- پلیت یک لایه: لایه زیرین برای تثبیت و استواری پلیت تعبیه شده،از پشت نوردهی می شود تا سفت شود، لایه محافظ را برداشته و پلیت را نور داده و شستشو می دهند. برای سفت شدن باقیمانده پلیت زیر نور UV قرار می دهند. برای دقت Lpi 150 از پلیتهای ۳-۲ میلی متر استفاده می شود. پلیتهای ضخیمتر ۵-۴ میلی متربرای چاپ Lpi 60 مناسب هستند.

- پلیت چند لایه: برای رسیدن به کیفیت بالای چاپ هافتون از این پلیت استفاده می شود. وجود لایه پایه از دفرمه شدن لایــه برجسته که نازک اسـت جلوگیری می کند. درحین سوار کردن پلیت روی سیلندر هیچ کشش طولی روی نمی دهد .

- پلیت CTP: لایه مشکی جاذب اشعه لیزر، اشعه ۱۰۶۴ نانومتر لیزر را جذب می کند و توسط آن تراشیده می شود. این لایه در حقیقت نقش نگاتیو فیلم را دارد. لایه پایه باعث استواری پلیت می شود. وجود لایه پایه در پلیت چند لایه که از دفرمه شدن پلیت جلوگیری می کند، برترین آن را نسبت به پلیت تک لایه نشان می دهد.

مرکبهای چاپ فلکسوگرافی

ماهیت، تقاضا و کاربرد محصول چاپی مشخصههای اصلی مرکب مورد نیاز ما را در فلکسو مشخص میکند. اندازهگیری مشخصههای فیزیکی و اینکه چگونه این عوامل بر انتخاب ما تأثیرگذاری خواهد بود، بخش بزرگی از تکنولوژی مرکب هاست. فرمولاسیون مرکبها نیاز به یک دانش دقیق از خواص فیزیکی و شیمیایی اجزاء تشکیل دهنده و مواد خام اولیه مرکب دارد. همچنین چگونگی واکنش آنها پس از ترکیب با یکدیگر و تأثیر آنها بر محیط زیست از اهمیت بالایی برخوردار است. مرکبهای فلکسو برای سازگاری، ماندگاری و پایداری بر روی سطوح چاپی متنوع فرموله شدهاند.

پنج دسته مرکب برای فلکسو مورد استفاده قرار میگیرد: ۱- مرکبهای پایه حلال، ۲- مرکبهای پایه آب، ۳- مرکبهای EB، ۴- مرکبهای یووی، ۵-مرکبهای ۲ جزئی (بر اساس واکنشهای ایزوسیانات پلی یورتان) اگر چه فعلا مورد مصرف ندارند. مرکبهای پایه آب با ذرات کوچکتر از ۵ میکرون ممکن است در هنگام رنگبری و بازیافت ایجاد مشکل نمایند.کنترل مرکب در فلکسو توسط واحدی مجزا انجام میگیرد. این سیستم تیغه دکتر بلید یا یک واحد چمبر میتواند باشد.

فرآیند چاپ فلکسو

1-ساخت کلیشه (پلیت):

کلیشه های فلکسو از مواد قابل انعطاف نظیر پلاستیک، لاستیک یا پلیمرهای حساس به نور یووی (فوتو پلیمر) ساخته میشوند. کلیشه های لاستیکی از قالب گیری یا حکاکی لیزری تهیه می شوند.برای ساخت کلیشه فتوپلیمری، یک لایه فیلم نگاتیو روی سطح پلیت زیر نور ماورا بنفش قرار گرفته و قسمتهایی از کلیشه پس از عبور نور از فیلم نگاتیو سخت میشود و سایر بخشها نرم باقی میماند، سپس آن را داخل آب یا حلال قرار داده و با یک برش آن را میشویند. این پلیت در یک واحد گردان شستشو شامل محلول آب و مایع صابونی در دمای ۴۰ درجه سانتیگراد، شسته میشود. این واحد به دو فیلتر غشایی مجهز است که این فیلتراسیون مضرات زیست محیطی فرایند شستشو را به حداقل میرساند و پلیمر شسته شده را از مایع شستشو جدا میکند و این کار باعث می شود که مواد جامد را بتوان با زبالههای خانگی دفع کرد و محلول آب بازیافت شده با اضافه کردن مواد مورد نیاز مجدد استفاده خواهد شد.

۲- چسباندن کلیشه

در فرایندهای چاپ برای هر رنگ که باید در چاپ استفاده شود، نیاز به یک پلیت خواهیم داشت که بر روی یک واحد چاپ یا نورد یا سیلندر نصب میشود و برای تکمیل یک تصویر هر واحد باید دقیقا در محل خود چاپ شود که به آن انطباق چاپ یا ریجستری میگوییم. برای دستیابی به این دقت و اطمینان از ریجستری باید در هر یا پلیت یک علامت قرار دهیم که به آن ریجستر میگویند. چیزی شبیه به یک نقطه یا بعلاوه (+) با ابعادی کوچک وکمتر از ۰/۳ میلی مترکه تمام واحدهای چاپ باید در یک نقطه بروی یکدیگر منطبق شوند.

۳- چاپ

چاپ فلکسو توسط یک پلیت پوزتیو، برعکس و برجسته بر روی یک سطح فتوپلیمری انجام میشود. پلیتهای فلکسو با روشهای آنالوگ و دیجیتال تولید میشوند. نواحی ترامه یا تصویر در سطحی بالاتر از نواحی غیر چاپی قرار میگیرند. یک نورد واسط غوطه ور در مخزن رنگ، مرکب را به یک نورد آنیلوکس کرومی یا سرامیکی منتقل میکند و سپس آنیلوکس مرکب را به پلیت میرساند، که خود از سطحی منظم و دارای حفرهها و دیوارهای یکسان میباشد و به تناسب نیاز در فرایند قابل تغییر خواهد بود. برای رسیدن به یک نتیجه قابل قبول از چاپ فلکسو باید میزان مرکب انتقالی توسط نورد آنیلوکس کنترل شود تا سطح کار دارای لکه، نقطه و کثیفی حاصل از اضافه حجم مرکب نباشد. علاوه بر انتخاب درست نورد آنیلوکس، عاملی بنام تیغه چاپ یا دکتربلید (doctor blade) در نتیجه چاپ تأثیرگذار است و مانع از رسیدن مرکب اضافی از آنیلوکس به سطح پلیت میشود. در نهایت با تحت فشار قرار گرفتن سطح چاپی مابین کلیشه فلکسو و سیلندر فشار (یا سیلندر چاپ) عمل انتقال تصویر انجام میشود و قبل از رسیدن به نورد بعدی توسط یک واحد خشک کن، مرکب خشک میشود. چندین نوع مرکب برای فلکسو موجود است، مرکبهای پایه حلال، پایه آب، یووی و EB که هر کدام به طریق خشک میشوند، اگر شما از مرکبهای یووی استفاده میکنید با استفاده از تابش ماورابنفش مرکب چاپ شده را بروی سطح چاپ خشک میکنید که در اصطلاح cured میشود.

طراحی برای چاپ فلکسو

در چاپ فلکسو به دلیل انعطاف پذیر بودن مواد چاپی، نکات بسیاری را باید رعایت کرد. از جمله نکاتی که طراحان بایستی رعایت نمایند، روی هم پوشانی (trapping) رنگ ها می باشد. باید به اندازه کار، رنگ ها روی هم کشانده شوند تا کار نهایی در اثر جا به جا شدن سفیدک نزند. همچنین در این شیوه چاپ درصد کل رنگ ها در هر نقطه چاپی نباید از ۲۹۰٪ بیشتر باشد. بدین معنی که اگر عکسی در کار چاپی وجود دارد، باید نقاط مختلف آن کنترل شود و درصد رنگ ها در هر نقطه بررسی گردد تا مجموع CMYK رنگ ها بیشتر از ۲۹۰٪ نشود.

سخن آخر

تمامی فرایندهای چاپ مزایای منحصر به فرد خودشان را دارند. با این حال، روند چاپ فلکسو هنوز هم یکی از فناوری پیشرو و محبوب در صنعت چاپ می باشد. چاپ فلکسو روشی است بسیار منعطف که به دلیل امکان پرینت روی هر سطح و روی هر ماده ای، بخصوص در صنعت بسته بندی مورد استفاده قرار می گیرد. اگر می خواهید سفارش چاپ فلکسو را بر روی بسته بندی های محصولات خود بدهید می توانید به چاپ و جعبه سازی مهرکوشا مراجعه کنید. ما انواع چاپ را با بهترین کیفیت و مناسب ترین قیمت برای مشتریان خود انجام می دهیم.برای مشاوره و سفارش با شماره مندرج در بسایت تماس حاصل فرمایید.افتخار ما خدمت به شماست.

برچسبها: چاپ فلکسوگرافی – چاپ فلکسو – فلکسوگرافی – چاپ غیر جاذب – چاپ انعطاف پذیر –کلیشه – چاپ غیر متخلخل – چاپ برجسته – تاریخچه چاپ فلکسو – چاپ لاستیکی – چاپ آنیلین – پلیت فتوپلیمری – کاربردهای چاپ فلکسو – مزایای چاپ فلکسو – جوهر فلکسوگرافی – معایب چاپ فلکسوگرافی – چاپ فقیر- ساخت کلیشه – آنیلوکس – تیغه چاپ – تیغه دکتربلید – سیلندر فشار -سیلندر چاپ – پلیت یک لایه – پلیت چند لایه – چاپ هافتون – پلیت CTP